Soluciones de ingeniería para el control de emisiones

Reduce las emisiones de contaminantes con nuestros productos y soluciones innovadoras

Saber másProductos y Soluciones

Sistemas de Control de Contaminación Atmosférica

Somos un proveedor one stop shop. Contamos con las capacidades para dar respuesta a todas tus necesidades de desarrollo, diseño, fabricación, montaje, puesta en marcha y mantenimiento de proyectos de control de emisiones atmosféricas.

Filtro de Mangas FIVEPULSE

Funcionamiento

Parte del polvo que llega con el gas se separa en la entrada al filtro, el resto del polvo se recoge en la superficie de la manga, donde se crea una precapa de polvo indispensable para conseguir altas eficacias de separación.

Las mangas filtrantes se limpian mediante impulsos periódicos de aire comprimido que pasa a los tubos de soplado mediante la apertura de las válvulas de diafragma. Se sopla cada fila de mangas, creándose un aumento brusco de presión en el interior de las mangas, originando la caída del polvo del exterior de las mangas. Las válvulas de membrana son controladas electrónicamente permitiendo el ajuste del tiempo de soplado y el impulso a las condiciones de operación deseadas. El controlador electrónico puede ser operado manualmente o automáticamente comandado por la pérdida de carga. El controlador automático mantiene la pérdida de carga del filtro constante, optimizando la vida de las mangas y minimizando el consumo de aire comprimido, especialmente cuando el caudal de gases es variable, además de conseguir una mayor eficacia de filtración.

Los filtros FIVEPULSE pueden ser de mangas verticales o de sacos horizontales, estos últimos se utilizan cuando existe limitación de altura para la extracción de mangas.

También disponemos de filtros redondos, especialmente para aquellos casos que deben trabajar sometidos a elevados valores: 5000 y hasta 8000 mm c.a. de vacío.

Series

Existen cuatro series de filtros FIVEPULSE:

- SERIE CUADRADA

- SERIE ALARGADA

- SERIE DOBLE

- SERIE CÁMARAS INDEPENDIENTES

La descarga de polvo se realiza con tornillos sinfín y válvulas rotativas o

de doble clapeta.

Filtros Online

El filtro de mangas está diseñado para una operación continua con una gran disponibilidad. Su sistema de limpieza es online, es decir, la limpieza de las mangas se realiza en el proceso de filtración.

Filtros de cámaras independientes

El filtro de mangas está dividido en cámaras independientes. Diseñado para una operación continua con una gran disponibilidad. Este tipo de filtros permite trabajar con una cámara aislada, pudiendo realizar tareas de mantenimiento en una de las mismas sin parar la instalación. Su sistema de limpieza es offline, es decir, se puede aislar la cámara que se va. Limpiar para asegurar una limpieza eficaz de las mangas mientras las cámaras restantes siguen en proceso de filtración.

Los filtros de cámaras independientes aislar periódicamente una cámara, donde se efectúa la limpieza de la misma. En la entrada de cada cámara dispone de una válvula de mariposa y a la salida de una válvula popet, permitiendo aislar perfectamente esa cámara y hacer el mantenimiento de la misma, sin necesidad de bypasear el filtro. En este tipo de filtro se utiliza mangas de hasta 7 m. de longitud, lo que permite ir a superficies filtrantes muy elevadas 12.000 m2 más si se requiere. Se utiliza principalmente para filtrar emisiones procedentes de procesos como Incineración de residuos urbanos, Calderas de carbón, Calderas de biomasa, Industria Cementera, Acerías.

Filtros Cerámicos FIVECERAMIC

Descripción

Los filtros cerámicos de baja densidad es una nueva tecnología de filtración con la cual se ha demostrado conseguir los menores niveles de emisión de partículas sólidas a la atmósfera.

ELIMINACIÓN DE GASES ACIDOS, VOCS, METALES PESADOS Y DIOXINAS POR VÍA SECA

Según el esquema de la izquierda la absorción de ácidos como CIH, FH o S02 y la adsorción de metales pesados, VOCS y dioxinas, se produce mediante la introducción al sistema de bicarbonato sódico o cal apagada y carbón activo mediante transporte neumático, consiguiéndose los resultados que cumplen con las Normativas dictadas por la CEE para emisiones tóxicas y peligrosas procedentes de productos industriales como la INCINERACIÓN DE RESIDUOS HOSPITALARIOS.

Ventajas

Temperatura de filtración muy superior hasta 900ºC

Mejor resistencia a la corrosión y al ataque ácido.

Velocidades de filtración más elevadas.

Total resistencia a chispas y partículas incandescentes.

Capacidad elevada para la retención de gases ácidos.

Vida de los cartuchos cerámicos más larga.

Mayor eficacia de filtración.

Filtro de Cartucho FIVECARTRIDGE

Descripción

El filtro de cartuchos es un filtro de limpieza automática mediante impulsos de aire comprimido y sirve para la separación de polvos secos del aire.

Debido a la forma en estrella del cartucho se consigue una mayor superficie de filtración con un mínimo de espacio ocupado del filtro.

Se consiguen elevados rendimientos de separación incluso con polvos extremadamente finos.

El mantenimiento del filtro se realiza desde la parte limpia del mismo.

Filtro Compacto

Descripción

Los filtros de cartuchos planos diseñados por FIVEMASA, son filtros de limpieza automática mediante aire comprimido, diseñados para trabajar en continuo con una gran eficacia de filtración.

Debido a la configuración propia del cartucho plano, se consigue una máxima superficie de filtración con un mínimo de espacio ocupado por el filtro.

El aire con polvo captado entra al filtro por la pared trasera y se reparte alrededor de los cartuchos, permitiendo solo el paso a través de los cartuchos del aire limpio, el cual sale por su parte frontal. El polvo depositado se suelta de los mismos mediante un sistema de impulsos de aire comprimido que se inyecta a cada cartucho por dicha parte frontal y el polvo desprendido cae directamente a la tolva.

Filtración en flujo descendente

La entrada de aire con polvo se hace por la cabeza del filtro, saliendo el aire limpio por la cara frontal, de esta manera el aire facilita la caída a la tolva del polvo filtrado.

Características especiales de filtros compactos

- La forma de la llanta soporte hace un perfecto sellado contra la placa de separación parte sucia-limpia del filtro.

- La situación del collarín protege perfectamente el material filtrante.

- El pliegue continuo proporciona un soporte uniforme mientras mantiene la flexibilidad.

- La amplitud de los pliegues hace que el polvo se desprenda con suma facilidad.

- La flexibilidad de los pliegues responde perfectamente al efecto de limpieza por impulsos de aire comprimido.

- Los extremos en acero proporcionan resistencia y protección.

- La base rígida soporta el material filtrante.

- La forma aerodinámica optimiza el paso del aire y minimiza la pérdida de carga durante el filtrado y limpieza.

Ciclones y Multiciclones

Ciclones

El ciclón es un separador centrífugo en el que el aire con polvo en suspensión entra de forma tangencial. Después de dar varias vueltas en el cuerpo y cono, el polvo se deposita y el aire limpio se evacua por la salida axial de la parte cilíndrica del ciclón. Bajo la influencia de la fuerza centrífuga, las partículas de suciedad tienden a concentrarse en la capa fina de aire próxima a la pared del ciclón.

El movimiento helicoidal hacia abajo de la corriente de aire principal proyecta los sólidos separados de la unidad a una válvula de escape y recipiente colector. La eficacia en la recogida del polvo depende de una serie de factores como el tamaño de las partículas, la densidad de las mismas, la temperatura del gas y las dimensiones generales del ciclón.

Para obtener el mejor rendimiento FIVEMASA optimiza la velocidad de entrada al ciclón. Los ciclones pueden fabricarse en grupos de 2, 4 o 6 ciclones paralelos para tratar flujos de gas mayores.

Multiciclones

El separador multiciclónico se ha diseñado para conseguir elevadas eficacias de separación para caudales de gases elevados, Esta elevada eficacia se consigue a través de ciclones de muy pequeño diámetro que unidos forman una unidad compacta. En operación el gas con el polvo entra a las celdas colectoras axialmente a través de rodetes estáticos, Los alabes curvados del rodete hacen una centrifugación en el polvo, que se deposita en una tolva mientras que el gas limpio sale por la parte superior, Tanto los ciclones como los rodetes estáticos están construidos en acero fundido, por lo que dependiendo de la aleación que se construya pueden tener una gran resistencia a la abrasión.

- Alta eficacia de separación para polvos

- Bajo coste debido a su construcción sencilla

- Bajo coste mantenimiento, no existen elementos móviles

- Bajo coste de operación por su pérdida de carga constante

- Poco espacio ocupado incluso para grandes caudales

Electrofiltros

Necesidad de aire limpio

El aire contaminado es un subproducto del progreso que se genera desde el movimiento más simple hasta las operaciones más complejas, tales como el humo de tabaco de una oficina, el humo de soldadura en taller de calderería o las nieblas de aceite en taller de mecanizado. Todos estos contaminantes deben ser recogidos filtrados mediante precipitadores electrostáticos tipo FIVEMASA.

Conservación de energía

Nuestros precipitadores electrostáticos tienen una baja pérdida de carga, por lo que las energías consumidas por los ventiladores son inferiores en comparación con otros tipos de filtración, además de ser baja al principio, se mantiene baja en el tiempo. La elevada eficacia de separación de los precipitadores electrostáticos FIVEMASA permite la recirculación del aire tratado en ellos, por lo que no es necesario gastar en calentar el local, con otros sistemas de filtración es preciso extraer el aire utilizado en captar los contaminantes, por su menor eficacia.

Principio de operación

El principio en que se basan los precipitadores electrostáticos FIVEMASA, es el fenómeno de atracción y repulsión de las cargas eléctricas

Una partícula con una carga eléctrica determinada es atraída por otra partícula de carga opuesta y repelida por otra de la misma carga y en esto se basa el de la precipitación electrostática.

Primeramente hay que cargar las partículas y esto se hace en la sección ionizadora, mediante placas con picos que son los ionizadores. Estos ionizadores se cargan a un alto voltage, algunas partículas se pueden pegar en las placas ionizadoras, pero la mayor parte pasan a la sección colectora.

Esta sección está formada por placas que van cargadas eléctricamente de forma alterna y las oteas a tierra, Las partículas al pasar por esta sección son repelidas por las placas cargadas eléctricamente y atraídas por las de tierra.

Las partículas retenidas son limpiadas una vez al día mediante un sistema de limpieza automático con agua y detergente.

El principio de la precipitación electrostática es más eficaz sobre las partículas de pequeño tamaño debido a que la carga que pueden llevar es mayor en relación con la masa, que las partículas de tamaño grande, consiguientemente es una ventaja el separar las partículas gruesas antes de pasar por el precipitador electrostático.

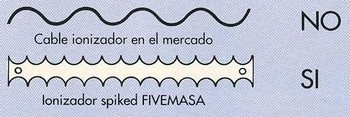

FIVEMASA introduce el nuevo ionizador Spiked

En el pasado las mayores quejas sobre los precipitadores electrostáticos han sido las roturas de los electrodos o ionizadores en forma de cable. Estas roturas eran debidas a excesiva humedad, manejo impropio de las celdas, acumulación excesiva de contaminante, resultando en trabajos de mantenimiento excesivos y paradas excesivas del precipitador.

Ventajas del ionizador Spiked

- Reducción del tiempo de mantenimiento.

- Eliminación de roturas en componentes secundarios.

- Eliminación de roturas en el transformador de alta.

- Eliminación de paradas del precipitador electrostático.

- Aumento de la eficacia de separación.

Sistemas de limpieza automática

Los modelos de la serie 71 pueden llevar limpieza automática, con ello se consigue un importante ahorro en trabajo de mantenimiento y mantiene la alta eficacia en el equipo.

Para ello una vez al día se para el ventilador y se introduce agua y detergente con la mezcla adecuada y comandado desde el cuadro de control de esta manera se consigue la limpieza automática tanto de electrodos ionizadores como de las celdas colectoras. El detergente es suministrado por FIVEMASA y es líquido alcalino biodegradable cuya formulación está específicamente desarrollada para remover los depósitos de partículas retenidos en las celdas de los equipos, incluso partículas con grasa difíciles de limpiar con otros sistemas.

El detergente se suministra en garrafas de 5,25 y 50 litros.

Aplicaciones del precipitador electrostático

Fabricación de componentes electrónicos

Industria textil

Industria del plástico (D.O.P. plastificantes)

Mecanizado (nieblas de aceite)

Humos de soldadura (Industria del automóvil)

Extrusión del aluminio (mezcla grafito/aceite lubricante)

Polvo atmosférico

Scrubers

Scrubers tipo Venturi

Los filtros venturi están diseñados con entradas húmedas para gases con alta temperatura, o secos para gases fríos o saturados.

Pueden ser de garganta fija para caudales constantes y ajustables para caudales variables.

Pueden ser construidos en Polyester reforzado con fibra de vidrio, inoxidables, normal, recubiertos de goma interiormente y se usan para captar partículas de tamaño muy pequeño siendo su eficacia de separación comparable a la de los precipitadores electrostáticos y filtro de mangas con una inversión para su instalación menor que los filtros anteriores.

Scubers de Energía Media FIVESPRAY y Dynamic

La eficacia de filtración de estos dos equipamientos es similar, pero inferior a los de tipo venturi.

La pérdida de carga está comprendida entre 125 y 200 mm.c.a FIVESPRAY puede ir con draga de extracción incorporada y el Dinámico no. Su utilización depende de la aplicación de que se trate y de los requerimientos del cliente.

Separadores de gotas

Nuestros separadores de gotas son del tipo de LAMAS. Las lamas forman unos bruscos cambios de dirección y disponen de unos canales donde se separan las gotas del flujo de gas. Las gotas en los canales forman film líquido que discurre hacia la parte inferior del lavador por gravedad desde donde se recoge en el exterior.

APLICACIONES TÍPICAS:

- Reducir las emisiones en procesos de control de la polución como los SCRUBERS.

- Reducción de la concentración de condensados en gases de alimentación.

- Eliminación de gotas después de las baterías de frío.

- Eliminación de nieblas líquidas.

Absorción / Adsorción de SOx/HCL/HF/metales pesados/dioxinas y furanos

Absorción / Adsorción de SOx/HCL/HF/metales pesados/dioxinas y furanos

La naturaleza de los gases depende del proceso que los genera principalmente son partículas sólidas, compuestos ácidos como el HCl, SO2, HF, metales pesados y dioxinas y furanos.

Vía Seca

Nuestro sistema por vía seca consiste en un reactor, seguido de un filtro de mangas y el sistema de inyección de hidróxido de cal (CaCOH)2 o bicarbonato sódico. El producto absorbente se introduce en el flujo de gas antes de llegar al reactor, aquí es donde se produce una primera reacción de absorción y posteriormente en el filtro de mangas se produce la reacción total y se filtran las sales neutras quemadas y las partículas procedentes del proceso.

Con respecto a la eliminación de los metales pesados, diosinas y furanos, se dispone de un sistema de inyección de carbón activo en paralelo, siguiendo el mismo circuito que el descrito anteriormente, quedando adsorbidas las dioxinas, furanos y metales pesados, separándose finalmente en el filtro de mangas.

Vía Semiseca

En la vía SEMISECA, se dispone de una torre de enfriamiento donde se introduce una lechada de cal, mediante una boquilla de pulverización, donde a través de la inyección de la lechada y aire comprimido se consigue un tamaño de gotas, lo suficientemente pequeña para conseguir un elevado grado de efectividad de absorción de los ácidos.

Los componentes principales del sistema de absorción semiseco son:

- La Torre de absorción con el sistema de inyección de la lechada de cal.

- La unidad de preparación de la lechada de cal con el circuito de tuberías de transporte de lechada y aire comprimido.

- El filtro de mangas que filtra las partículas secas que le llegan del proceso y las sales neutras generadas.

Oxidación Térmica Regenerativa (COVS y CO)

Descripción

La oxidación térmica regenerativa (OTR) es una reacción química en la que en determinadas condiciones de temperatura y tiempo de residencia, determinados compuestos hidrocarbonados reaccionan con el oxígeno para producir CO2, H2O (v) y una cantidad de calor (Q) que dependerá de la concentración de los compuestos, así como de su naturaleza y poder calorífico específico.

Para que la reacción de oxidación sea completa debe efectuarse a una temperatura muy superior (Del orden de 800-900 ºC). En este caso, se precisa emplear sistemas de recuperación de calor muy eficientes, ya que la eficiencia de los sistemas recuperativos es relativamente baja y el coste energético sería excesivo. Por ello, se emplean sistemas regenerativos, es decir, sistemas en los que el aire caliente pasa a través de una masa cerámica con un área superficial muy elevada. Esta masa cerámica acumula calor que se libera luego, cuando secuencialmente en el tiempo, el aire frío pasa a través de esta masa cerámica. Es decir, que tanto el aire caliente como el aire frío pasan secuencialmente en el tiempo por el mismo conducto, a contracorriente, a través de la misma masa cerámica. Cuando el aire caliente que sale de la cámara de oxidación, pasa a través de esta masa cerámica, calienta esta masa. Al cabo de un cierto tiempo, mediante un sistema de válvulas, es el aire frío el que pasa a través de esta masa cerámica caliente, de forma que esta masa libera calor que calentará la masa de aire frío que se dirige a la cámara de oxidación.

Normalmente, los equipos OTR dispondrán de dos torres de intercambio de calor que se conmutaran cada cierto tiempo (normalmente cada dos minutos), de forma que una es de entrada y otra de salida, y al cabo de este tiempo las torres se conmutan de forma que la torre que era de entrada pasa a ser de salida, y viceversa, La eficiencia de destrucción es del orden del de la concentración de COV's en la entrada de la OTR.

Cuando la concentración de entrada es elevada, un sistema de 2 torres puede no ser suficiente para asegurar el cumplimiento del límite de emisión fijado, por lo que sería necesario ir a un sistema OTR de tres torres. En estos casos, en el primer ciclo el aire contaminado entra la torre A, el aire purificado sale por la torre B, mientras en la torre C se abre una válvula de purga que permite que todo el aire contaminado que permanece en los volúmenes muertos del sistema es aspirado y reintroducido en la cámara de oxidación. En este caso, la eficiencia de destrucción es del orden del 99,5 %.

La eficiencia térmica de los sistemas de intercambio de calor regenerativos con bloques cerámicos es del orden del 0/0, por lo que el consumo de combustible para mantener la temperatura de la cámara de oxidación es razonable, incluso en el caso de que la concentración de compuestos orgánicos volátiles (COV's) sea muy baja,

Normalmente hablamos en este caso de Oxidación Térmica Regenerativa (OTR), Esta tecnología está generalmente considerada como la Mejor Tecnología Disponible (MTD) para de emisiones en procesos industriales en los que se genera un caudal de aire contaminado que supere los límites de emisión máxima autorizados, y que -en consecuencia- deben ser tratados para su purificación previa a su emisión a la atmósfera.

Parámetros principales para el diseño de una planta RTO:

- Caudal de aire contaminado a tratar, en Nm3/h. Valores mínimos, medios y máximos.

- Eficiencia de destrucción que se requiere para asegurar cumplimiento de normativa.

-

Naturaleza y concentración de los contaminantes presencia de otros compuestos que puedan interferir en el proceso:

- Presencia de partículas, aerosoles, halógenos, etc.

- Riesgos de corrosividad: dilución.

- Riesgos de explosividad.

- Posibilidad de concentración previa.

- Costes de inversión y de funcionamiento, eficiencia térmica.

- Necesidades de espacio y suministros de energía disponibles.

- Disponibilidad: horas de funcionamiento por año.

Caso más desfavorable posible en el tratamiento de emisiones:

- Caudal de aire contaminado muy elevado: dimensiones del equipo. Necesidad de reducir el caudal.

- Concentración de COV’s muy baja: consumo del quemador muy elevado. Necesidad de aumentar la concentración de COV’s.

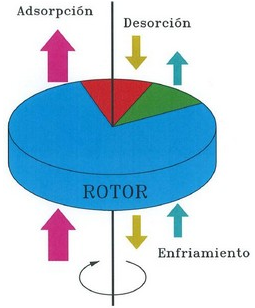

- Si la composición del aire contaminado lo permite (Temperatura, contenido de partículas, presencia de “high boilers”, etc.) se puede utilizar una rueda giratoria de adsorción.

- En la sección de adsorción se captan los COV's.

- En el proceso de desorción se concentran los contaminantes en un caudal menor de aire a tratar, con una concentración de COV's muy superior.

- El factor de enriquecimiento suele ser de orden de 10:1.

Oxidación Catalítica

Reducción Selectiva Catalítica

La reducción selectiva catalítica, SCR, consiste en la reducción del NOx mediante la inyección urea o una solución de amoniaco en el flujo de gas. Para aumentar la eficacia de reducción, se utiliza un catalizador con base metálica. El agente reductor reacciona selectivamente con el NOx a una temperatura específica en presencia del catalizador y oxígeno.

Para la mayoría de los catalizadores comerciales (óxidos metálicos), las temperaturas óptimas oscilan entre los 200ºC y 427ºC.

Tecnología SCR: Eficiencia > 95%

Reducción Selectiva No Catalítica

La reducción selectiva no catalítica, SNCR, está basada en la reducción química de la molécula del NOx en nitrógeno (N) y vapor de agua (H2O). El agente reductor en este caso puede ser urea que trabajaría a una temperatura de gases entre 980ºC y 1170ºC o solución de amoniaco que trabajaría a una temperatura comprendida entre los 870ºC y los 980ºC.

La inyección del agente reductor se realiza a varios niveles en la cámara de combustión de la caldera, que actúa como una cámara de reacción y siempre por encima de la zona de quemadores. El calor de la caldera proporciona la energía para la reacción de reducción.

En aplicaciones de SNCR se pueden conseguir eficacias de reducción de NOx del 30% al 50%.

Casos de Éxito

Ellos ya han dado el paso. Ahora solo faltas tú

Viseu Portugal

- Flue Gas Flow

- 94.137 Nm3/h

- Gas Temperature

- 142ºC

- Application

- Biomasa

- Operating Data

- Dust

ARC International Francia

- Flue Gas Flow

- 20,000 Nm3/h

- Gas Temperature

- 400ºC

- Application

- Glass

- Operating Data

- Dust, SO2, NOx, HF

Ferroven Venezuela

- Flue Gas Flow

- 320,000 Am3/h

- Gas Temperature

- 220ºC

- Application

- Non-ferrous casting

- Operating Data

- Dust

Cepsa España

- Flue Gas Flow

- 17.000Nm3/h

- Gas Temperature

- 290ºC

- Application

- Petrochemistry

- Operating Data

- Dust, NOx, SO2, HCL, dioxins

Estrasburgo Francia

- Solution

- FIVECERAMIC, reactor, storage system and convey of hydrated lime, Filter ash storage silo, ash transport system, Centrifugal fan and motor and SCR.

- Flue Gas Flow

- 47.510 Nm3/h

- Gas Temperature

- 400ºC

- Application

- Papper manufacturing

- Emission Reduction

- Particles, SO2, NOX

Huelva España

- Solution

- FIVEPULSE

- Flue Gas Flow

- 545.000 Am3/h

- Gas Temperature

- 70ºC

- Application

- Copper casting

- Emission Reduction

- Particles, SO2

Galicia España

- Solution

- VIA HUMEDA. VENTURI

- Flue Gas Flow

- 19.000 Am3/h

- Gas Temperature

- 90ºC

- Application

- Silico-ferro manganese manufacturing

- Emission Reduction

- Particles

País Vasco España

- Solution

- RTO

- Flue Gas Flow

- 90.000 nm3/h

- Gas Temperature

- 130ºC

- Application

- Copper recycling

- Emission Reduction

- VOC’S, CO

Navia España

- Solution

- SNCR

- Flue Gas Flow

- 235.000 Nm3/h

- Application

- BIOMASS

- Emission Reduction

- NOx

Mérida España

- Solution

- SNCR

- Flue Gas Flow

- 125.900 Nm3/h

- Application

- BIOMASS

- Emission Reduction

- NOx

Navarra España

- Solution

- FIVEPULSE

- Flue Gas Flow

- 230.000 Nm3/h

- Gas Temperature

- 130ºC

- Application

- Graphite electrode production

- Emission Reduction

- Particles

Ciudad Real España

- Solution

- Cyclone pre-separator, bag filter, lime storage and injection sistema, ash trasnport and storage silo, centrifugal fan.

- Flue Gas Flow

- 180.000 Nm3/h

- Gas Temperature

- 150ºC

- Application

- BIOMASS

- Emission Reduction

- Particles, Sox, HCL

Huelva España

- Solution

- Cyclone pre-separator, bag filter, lime storage and injection sistema, ash transport and storage silo, centrifugal fan.

- Flue Gas Flow

- 180.000 Nm3/h

- Gas Temperature

- 150ºC

- Application

- BIOMASS

- Emission Reduction

- Particles, Sox, HCL